刹车凸轮中频感应加热机表面淬火技术

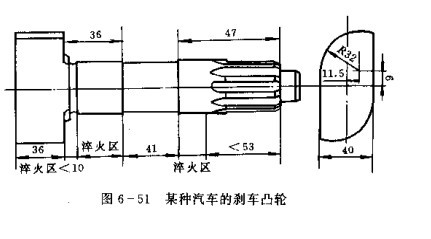

某汽车的刹车图品形状如图6-51.它有三处要求感应淬火,即凸轮一处,轴颈两处。汽车凸轮多用45钢锻造毛坯,在拉床上将凸轮拉削成形。感应淬火表面硬度要求HRC52-63,凸轮部分全表面淬火,硬化层深度为1.5-5.0mm颈项部分硬化层深度为1.5-3.5mm。

轴颈部分可以采用同时淬火法或连续淬火,使用常规的同时加热淬火感应器或连续淬火感应器均可实现淬火。而凸轮部分感应淬火稍有难度,这里着重介绍一下,它可以用两种感应器进行同时加热淬火,而各有自己的特点。

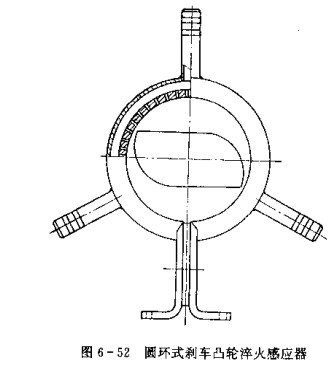

(1)圆环式感应器淬火技术

使用图6-52所示的感应器,有效圈直径;感应起的有效全宽度与凸轮宽度相等或略大。着重感应器的淬火特点是:操作简单,工艺参数不易调整和必须使用较大容量的中频感应加热机。

刹车凸轮有左右之分,两者的凸轮曲线方向完全相反,当轴颈向上直立时观察凸轮曲线,一个为左旋,一个为右旋。用圆环感应器时,左右刹车凸轮都可以置于其中,并用同一规范进行中频同时加热淬火。如将感应器有效全的中轴线与接触板上,在有效圈下面带有制成兼定位用的中心顶尖,在有效圈上面安装一个可以斜靠轴颈的V型定位块,这样的设计使左右刹车凸轮均可防止早感应器正中,并斜靠在V型块上,零件溅出和定位非常便捷,不必前后刹车凸轮还是左右刹车凸轮,均可用一只感应器进行淬火。

这种感应器由于间隙太大,淬火规范的调整很困难。必须使用大容量的中频感应加热机,才能调整出一个勉强可用的工艺规范。

>现在分析上述工艺参数的合理性。中频感应加热机的额定功率为200KW,而现在输出功率仅118KW,仅占电源容量的59%,零件比功率尚不足1.0KW/cm3.零件比功率尚不足1.0KW/cm2.故希望中频输出功率能再增大一些,一边缩短加热时间提高生产效率。但无论怎样调整,输出功率不能在增大,究其原因是感应器间隙太小,是中频电参数无法调整。从中频电流偏小来看,视乎是淬火变压器匝比偏高;若从负载电压下降,电压将较大来看,又似乎是淬火变压器匝比偏低。总之,参数之间的表现是矛盾的,使调整无从下手。因而无法使中频电源增加功力输出。

于是得出结论,刹车凸轮中频淬火时,使用圆环感应器,因其间隙太大,规范调整很困难,输出功率只能达到电源容量额的59%,这样的规范是不合理的,也是不经济的。

(2)仿形的感应器淬火技术

仿形感应器的工艺规范中输出功率已达到电源容量的82%。该规范具有可调性,输出功率还可以调火,例如将变压器匝比适当降低到4/1,并稍许增加补偿电容量,就能使中频电流增大,功率因数提高,负载电压可能降低375V,但输出功率肯定可以增加到90KW以上,因此可以认为该规范是经济的合理的。

300KW中频感应加热设备

300KW中频感应加热设备 小型柜式紫铜中频熔炼炉

小型柜式紫铜中频熔炼炉 滚丝机配件中频透热炉

滚丝机配件中频透热炉 中频感应加热炉

中频感应加热炉